ものづくり業界で注目の「デジタルツイン」とは?事例とともにわかりやすく解説

製造業の現場で、生産性向上やコスト削減のカギを握る技術として「デジタルツイン」が注目を集めています。デジタルツインは、現実世界の機器やプロセスをサイバー空間に再現することで、リアルタイムのデータに基づいた業務の最適化が可能になります。本記事では、製造業におけるデジタルツインの基本的な仕組みや、具体的な事例について詳しく解説します。

- デジタルツインは、現実世界に存在する設備や製品、プロセスの「デジタルコピー」を仮想空間に作り出す技術

- センサーや機器からリアルタイムで取得したデータを基に、現実の状況を正確にシミュレーションすることができる

- 製造業においては、生産ラインの管理、設備の稼働状態の監視、製品の設計とテストなど、幅広い用途で活用されている

-

小西 大地インダストリー事業本部インダストリービジネス事業部産業機器ソリューション部

小西 大地インダストリー事業本部インダストリービジネス事業部産業機器ソリューション部

部長

デジタルツインとは

デジタルツインとは「デジタルの双子」を意味し、現実世界の物理的な対象やプロセスをサイバー空間にリアルタイムに再現する技術です。IoT(モノのインターネット)などで取得したデータを仮想空間に反映させ、そのモデルをもとにシミュレーションや予測を行えます。製造現場や都市インフラ、設備保全など多様な領域で活用されてきました。専門的に言えば、リアルとサイバーが双方向に連携し合う点が最大の特徴です。

デジタルツインとは

「デジタルツイン」とは、現実世界の状態や挙動をサイバー空間に忠実に再現する仮想モデルそのものを指します。IoT機器からリアルタイムで収集されるデータをもとに構築され、ほぼリアルタイムで更新されます。その仮想空間では、故障予測や最適化などの分析・シミュレーションが可能です。より専門的には、サイバー空間側から現実世界への介入も含めた双方向の連携を含みます。例えばクラウド側から制御指示を送り、現実を変えることも可能で、この双方向性が高度な業務活用を支えています。

デジタルツインと類似概念との違い

似た概念として「CPS(サイバーフィジカルシステム)」がありますが、CPSはセンサーによるデータ収集から制御までのサイクルに焦点がある一方、デジタルツインはそのデータに基づいた仮想空間モデルそのものに注目します。つまり、CPSが動的な運用プロセスの設計図であるのに対し、デジタルツインはその設計図の仮想化された再現対象です。また、単なるシミュレーションとは異なり、デジタルツインはリアルタイムのデータと連動し、モデルが自動更新される点で区別されます。静的なモデリングではなく、現実と連動した動的モデルという点が重要です。

デジタルツインとメタバースの違い

デジタルツインは現実世界の物理的なシステムをデジタルで再現し、そのリアルタイムデータでモデルを更新します。これに対し、メタバースは仮想空間での体験や交流を目的とし、必ずしも現実の再現ではありません。両者はデータの扱いや目的が異なり、デジタルツインが現実の運用改善を目指す一方、メタバースはエンタメやコミュニケーションに重きを置きます。

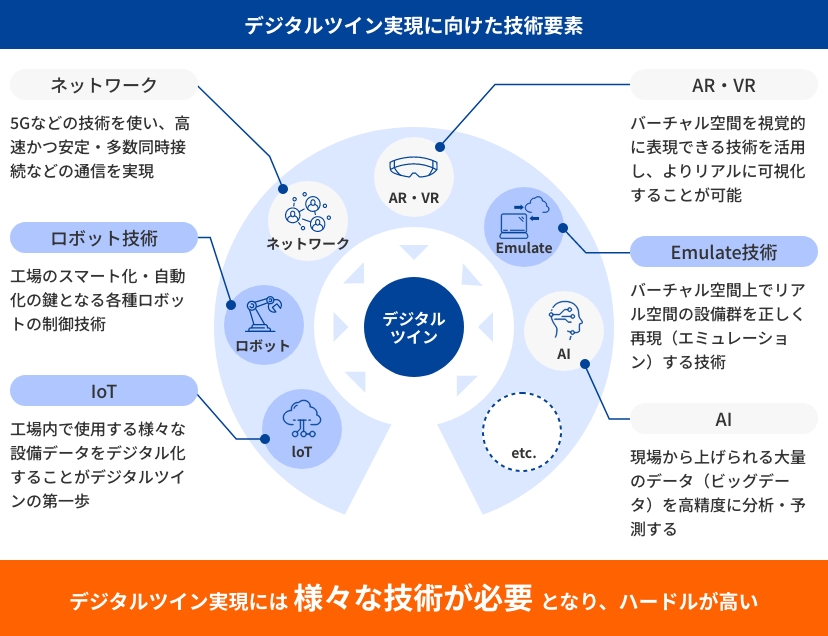

デジタルツインを支える主要技術とは

デジタルツインを支えているのは、IoT、AI・機械学習、5Gなどの高速通信、AR・VRによる3D表示、CAE(コンピュータ支援工学)を含む複数の高度な技術の連携です。IoTや5Gがリアルタイムのデータ取得と伝送を実現し、AIがその分析と予測を担い、CAEや3D表示技術が仮想空間内でのシミュレーションや可視化を可能にします。これらが相互に作用することで、精度の高いデジタルツインの構築が実現します。

IoTによるリアルタイムデータ収集

IoT(Internet of Things、モノのインターネット)は、センサーやカメラなどを用いて対象物や設備からリアルタイムな状態情報を取得します。これによって、現実世界の変化が即時にデジタル化され、デジタルツインの精度と即時性が確保されます。特に高度な製造現場では、IoTによるデータ収集を基盤として、その先の解析や最適化へと自動的に連携される仕組みが重要です。

AI・機械学習による分析と予測

AI(人工知能)は、IoTで集められた大量のデータを解析し、異常検知や故障予測、最適化提案などを行います。これによってデジタルツインが単なる可視化に留まらず、高度な意思決定支援ツールとして機能します。製造業などでは、リアルタイム分析に基づいてメンテナンス時期を予測し、稼働停止を減らす仕組みづくりが進んでいます。

3D表示技術(AR・VR)による可視化

AR(拡張現実)やVR(仮想現実)は、デジタルツインで構築された仮想モデルを直感的に見て操作できる環境を提供します。これにより複雑なシステムや現場の理解が深まります。例えば保守や操作の現場では、ARを用いることで遠隔地からでも視覚的に支援を受けつつ作業が可能となります。

高速通信(5Gなど)による即時反映

5G(第5世代移動通信システム)は、高速・低遅延・多数同時接続を特徴とし、IoTデバイスから集まる大量データを迅速かつ安定的にクラウドや端末へ送信できます。これがデジタルツインのリアルタイム性と即時反映を支えます。建設現場では、5Gを活用して遠隔地からの重機操作やデータ伝送を実現した事例も報告されています。

CAEによるシミュレーション機能

CAE(Computer Aided Engineering、コンピュータ支援工学)は、仮想モデルに対する構造解析や流体解析などのシミュレーションを可能にします。これによりデジタルツイン上で現実世界では難しい条件下の検証や試験が実施できます。製造業界ではCAEとAIを融合させた「ハイブリッド・デジタルツイン」により、予知保全や効率的なプロセス最適化の実現が進んでいます。

製造業におけるデジタルツインとは

デジタルツインとは、現実世界に存在する設備や製品、プロセスの「デジタルコピー」を仮想空間に作り出す技術です。この技術は、センサーや機器からリアルタイムで取得したデータを基に、現実の状況を正確にシミュレーションします。製造業においては、生産ラインの管理、設備の稼働状態の監視、製品の設計とテストなど、幅広い用途で活用されています。

デジタルツインが注目される背景には、センサー技術やクラウドコンピューティングの進化があります。これにより、現実とデジタルのギャップが縮まり、より精密なシミュレーションが可能になったのです。

製造業におけるデジタルツイン導入のメリット

製造業におけるデジタルツインの導入には、多くのメリットがあります。

- 生産工程の最適化

デジタルツインを使って生産ライン全体をシミュレーションすることで、生産工程のボトルネックを特定し、効率を最大化するための調整が可能です。これにより、無駄な作業を削減し、生産性を向上させることができます。 - 予知保全とメンテナンスコストの削減

センサーを活用して設備の稼働状況をリアルタイムで監視し、デジタルツインを使って異常の兆候を早期に発見することで、設備の故障を未然に防ぎます。これにより、予定外のダウンタイムを減らし、メンテナンスコストを削減できます。 - 製品開発の迅速化

新しい製品の設計や性能評価をデジタルツインでシミュレーションすることで、試作品を製作する前に問題点を検証・改善できます。これにより、開発期間を短縮し、迅速に市場に投入することが可能になります。 - 品質管理の向上

デジタルツインを用いて製品の製造過程や品質データをモニタリングすることで、リアルタイムに製品の品質を監視し、不良品の発生を抑えることができます。さらに、製造履歴を追跡することで、問題発生時の迅速な原因特定と対応が可能です。 - 生産プロセスの改善

工場内の機械や人員の稼働状況、在庫の状態などをデジタルツインで可視化し、全体の稼働状況をリアルタイムで把握できます。これにより、生産スケジュールの最適化やリソースの有効活用が可能になります。 - データに基づく意思決定のサポート

デジタルツインは、センサーや機器から得られる膨大なデータを収集・分析するため、データドリブンな意思決定を支援します。これにより、経営戦略や生産計画の策定において、より精度の高い判断が可能になります。 - 環境負荷の低減

デジタルツインを活用することで、エネルギー使用量の最適化や廃棄物の削減が可能です。環境に配慮した製造プロセスを実現し、持続可能な生産体制の構築に寄与します。

製造業でのデジタルツインの導入は、生産効率の向上、コスト削減、品質向上など多岐にわたる効果をもたらし、競争力の強化に大きく貢献します。

製造業における活用事例

デジタルツインの技術は、製造業で以下のように活用されています。

- 設備保全の最適化

工場内の機械や設備をデジタルツイン化することで、設備の稼働状況や劣化具合をリアルタイムで監視し、故障の予兆を検出できます。ある空調機器メーカーでは、センサーを活用して機械の稼働データを収集・分析し、停止原因の特定と予知保全を実施した結果、設備停止時間を30%、削減しました。 - 生産プロセスの改善

デジタルツインを用いて、製造ラインの稼働をシミュレーションし、プロセスの最適化を図ります。例えば、自動車メーカーでは、生産ライン全体の動きをデジタル空間で可視化し、生産性向上やリードタイム短縮のための改善を行いました。これにより、製造コストの削減と製品品質の向上が期待されています。 - 産業ロボットを活用した事例

ある大手自動車メーカーと国立の研究開発法人は、作業者とロボットの協業における「ロボットの動作がヒトより遅い」「センサーの搭載にコストがかさむ」といった課題を解決するため、デジタルツインを導入しました。デジタルツイン上で力学的解析を行い、ヒトの身体負担を推定することで、負担の大きい作業はロボットに、ロボットが苦手な作業はヒトに振り分けた結果、生産性が最大15%向上し、作業者の負担が約10%軽減されました。 - ヒトとモノの流れの可視化

デジタルツインを用いて製造ライン上のヒトとモノの流れを可視化した事例があります。ある総合電機メーカーでは、工場内の情報制御システムのソフトウェア・ハードウェアを製造するために、約8万枚のRFIDタグと約450万台のRFIDリーダー、ビデオカメラを導入しました。ヒトやモノの動きに関するデータを収集し、製造ラインをデジタルツイン化することで、進捗確認、品質改善、設備不良の自動検知に役立て、主力製品の生産から出荷までのリードタイムを50%削減することに成功しました。 - 新製品の設計と開発

新しい製品のデザインや機能をデジタルツインでシミュレーションすることで、実際の試作やテストの回数を減らすことができます。これにより、製品開発の期間を短縮し、コストを削減することができます。

デジタルツインの導入は、製造業における生産性向上、品質向上、コスト削減に大きく貢献しています。

日本でのデジタルツイン普及の課題

デジタルツインは、世界的に注目を集める技術ですが、日本国内での普及は依然として限定的です。その背景には、以下のような課題があります。

- 技術面での課題

現実世界の「完璧な」デジタルコピーを作ることは難しく、天候や外部環境の影響、設備の経年劣化など、すべての要素を完全に再現するのは困難です。センサー技術やデータ分析手法の発展が必要ですが、現状ではデータの精度を担保できる範囲で局所的に導入し、徐々に拡大するアプローチが考えられます。100%の精度を求めずに軽微なズレを許容する方法も一つの解決策です。 - 人材面での課題

高度なIT人材の確保が難しく、2030年には国内で最大79万人のIT人材が不足すると予測されています。多くの業界で人材の争奪戦が激化しており、社内でのIT人材育成には時間とコストがかかります。社外のコンサルティングやアウトソーシングに依存することも可能ですが、社内にノウハウが蓄積しないというデメリットがあります。今後さらに人材不足が深刻化することが予想されるため、早期の対策が求められます。 - データ統合の難しさ

多くの企業では、部門ごとにデータが分散しているため、デジタルツインを導入する際のデータ統合が難しい状況です。データの一元管理と連携が進まないと、デジタルツインの効果が発揮されにくくなります。 - サイバーセキュリティへの懸念

デジタルツインでは、リアルタイムのデータをネットワーク経由で活用することが多いため、サイバー攻撃やデータ漏洩のリスクが高まります。適切なセキュリティ対策が必要ですが、多くの企業が十分な対応を行えていません。 - コストと投資対効果の不透明さ

デジタルツインの導入には多額の初期投資が必要であり、特に中小企業には大きな負担だと言われています。さらに、投資対効果が明確でない場合、導入をためらう企業も多くあります。

日本国内では、これらの課題を克服するために、技術革新や人材育成に向けた取り組みが重要です。企業間での連携やIT人材の育成支援など、多面的なアプローチが普及を加速させるカギとなるでしょう。

デジタルツインの将来展望

デジタルツインは今後、製造業だけでなく、自動車、エネルギー、建設業界など、さまざまな分野でさらなる活用が期待されています。特に、スマートファクトリーの実現やサプライチェーン全体の効率化において重要な役割を果たすと見られています。

デジタルツイン市場はまだ黎明期にあり、製造業においては工場の見える化、生産スケジュールの適正化、そしてサプライチェーンでの物流効率化といった応用が期待されています。これらの応用を実現するためには、その根幹となるデータの収集が欠かせません。特に、センサーなどを搭載した産業ロボットを活用することで、より精密でリアルタイムなデータを得ることが可能になります。

また、製造業では生産工程の最適化、予知保全の精度向上、製品開発の迅速化といった効果が期待されており、デジタルツインを採用することで競争力の強化が進むでしょう。

富士ソフトのデジタルツイン支援サービス

富士ソフトは産業用ロボットやサービスロボット、搬送ロボットなどの分野でデジタルツイン実現をサポートしています。具体的には、サービスロボットの複数台同時シミュレーションや、センサーフュージョン、マルチマップ切り替えを活用した屋外AGV(Automatic Guided Vehicle:自動搬送車)とAMR(Automatic Mobile Robot:自律移動ロボット)など、さまざまなソリューションを提供しています。

デジタルツインを活用することで、DX(Digital Transformation)の実現を加速したいと考えられている企業様は、ぜひ富士ソフトにご相談ください。

※ 記載されている会社名、製品名は各社の商標または登録商標です。