ロボット活用を仮想空間で再現する──デジタルツインで製造現場の未来を明るく

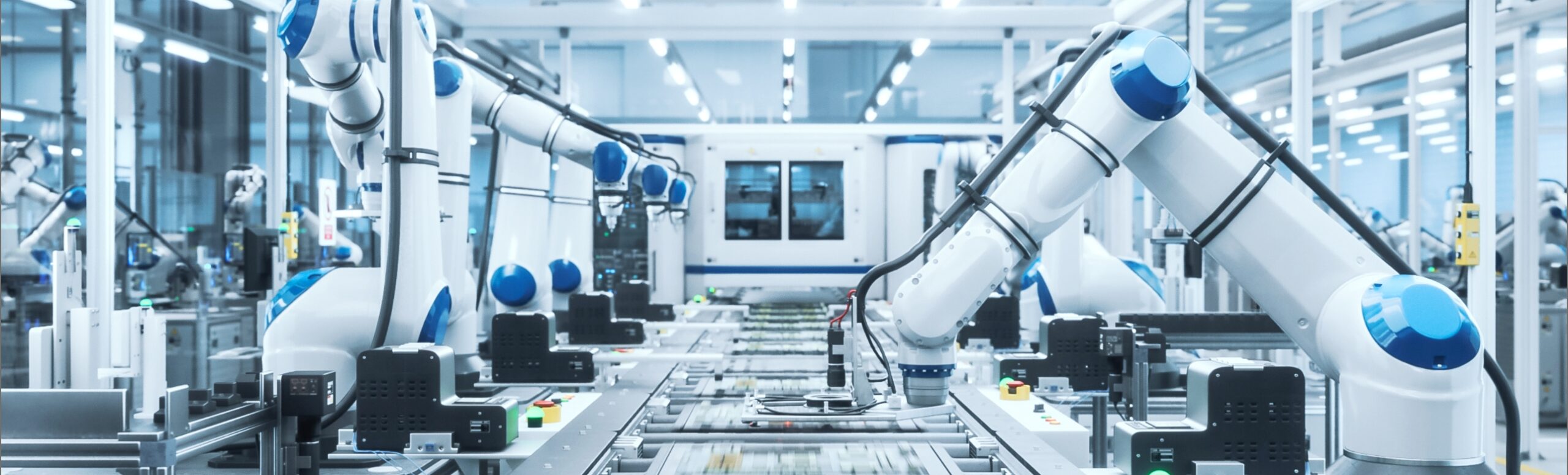

現代の製造業では、人手不足や安全性の確保、設備投資の最適化など、工場運営にまつわる課題が年々複雑化しています。先進的な取り組みとして、たとえば作業を助けるロボットを導入したくても、「問題なく動くのか」「導入したら作業効率が上がるのか」といった不安はつねにつきまといます。こうした状況のなか、現実の設備を仮想空間に再現し、運用前にシミュレーションできる「デジタルツイン」への期待が高まっています。近年は、ロボット技術の進歩とあわせて活用の幅が大きく広がり、導入検証の方法も変わりつつあります。

この記事では、デジタルツインの技術開発を担当する山中 裕太に話を聞き、デジタルツインの現在、そして製造業におけるロボット導入の最新動向や当社の取り組み、今後の展望をご紹介します。

※本内容で使われている「デジタルツイン」という用語にはSim-to-Realの意味も含まれています。

- 現実にある工場設備などを仮想空間で精度高く再現できる

- 自動搬送ロボットや四足歩行ロボット、ヒューマノイドの再現にも対応

- ロボット導入による生産ラインの改善効果を事前に検証

- 高い精度でロボットの挙動をシミュレーションできる

-

山中 裕太

組込/制御ビジネスユニット エリア事業本部 北日本事業所 第3技術グループ

2022年に富士ソフトへ入社。組み込みエンジニアやITシステムエンジニアとしての経験を積む。2025年からは先端技術支援部で社内インターンに参加し、デジタルツインやロボットシミュレーションなど、最先端技術の研究・開発を担当。お客様への技術紹介や提案にも取り組んでいる。

現実にあるものを仮想世界の中で動かす「デジタルツイン」

デジタルツインとは、現実空間に存在する設備や建物、機械をデータとして仮想空間に取り込み、実物と同じように扱えるようにする技術です。センサーや機器から取得した情報を組み合わせることで、過去の状況、現在の状態、将来起こりうる挙動まで、1つの環境でシミュレーションできます。LiDAR(Light Detection and Ranging)という、レーザー光を利用して対象物までの距離や形を計測するセンシング技術で作られた点群データなどを使い、工場全体の形状や寸法を高精度に再現できます。現在の技術では生成AIを用いることで、写真や360度カメラなどで再現することも可能です。

製造業においてデジタルツインを活用する大きな利点の1つは、将来起こりうる問題の予測ができる点です。過去に現場で起きたエラーや不具合の情報を学習させ、仮想空間上でシミュレーションすることができるからです。これまでは、対処療法的に現場で起きたトラブルを分析して対応していました。デジタルツインを利用して、過去から学び、仮想空間上でトラブル発生を予測できれば、生産性の低下などを最小限に押さえながら原因の検証ができます。

これによって、製造現場では効率化、コスト面のメリットはもちろん、不良品を減らすことや、安全面でのリスク管理においても役に立ちます。

ロボット導入効果の事前検証でもデジタルツインを活用

製造業の現場では、今、人手不足の深刻化を背景にロボット導入の検討が増えています。しかし、実際に新規でロボットを導入する際には、「本当に問題なく稼働するのか」ということを事前に確認するのが難しいという悩みがつきまといます。工場ごとにレイアウトや動線が異なり、設備同士の距離や高さ、段差などが複雑に絡むため、現場に合わせた細かな調整が必要だからです。

また、すでにロボットを導入している場合は、過去に起こった課題を特定したうえで、それを解決できるロボットを導入したい、と担当者が考えることも当然と言えるでしょう。過去のトラブルを再現し、新規ロボット導入時のリスクを予測するには、単純な比較が難しい場合もあります。監視カメラ映像などから状況を振り返ることはできますが、設備の挙動をデータとして蓄積・分析・予測する仕組みがなければ、改善を施すにも時間がかかり、精度も期待できません。

さらにロボットの導入範囲が大きいほど、ライン停止のリスクや、テストにかかるコストも増加します。このように、導入してみないとわからない部分が多いことが、ロボット活用の大きな障害となっています。導入するロボットの特徴と、現場の設備・構造、想定する活用方法に合わせて、個別具体的な事前検証が求められるのです。

この、ロボット導入の事前検証においても、デジタルツインの活用が大きな効果を発揮しています。

たとえば、AMR(Autonomous Mobile Robot:自律走行搬送ロボット)は段差や階段の移動に制限がありますが、四足歩行ロボットであれば、高い段差を越え複数階の移動も可能です。デジタルツインの仮想空間でこうした動きを再現すれば、実際の環境で問題なく動けるかを事前に確認することができるのです。

さらに、ヒューマノイドロボット(二足歩行や腕の動きなど、人間を模した体型・動作ができる人型のロボット)の検証にも役立ちます。工場の設備は通常、人の目線や手の高さを前提に作られているため、AMRや四足歩行ロボットではボタンやモニターの確認・操作が難しいケースが多いのです。しかしヒューマノイドロボットであれば、人に近い高さや可動域を持つため、人と同じような移動や操作が可能になる、これは今まさに研究開発している領域となります。

もう1つ、近未来に向けて重要なトレンドが、ロボットへの指示方法の変化です。従来、アームロボットを動かすにはXYZ座標やプログラムによる指示出しが必要でした。しかし、デジタルツインにAIを組み合わせることで、「机を片付けて」といった自然言語による指示だけでも動くようになってきています。これは、ロボットに“目や耳といった感覚器と頭脳”が加わったイメージで、専門知識がなくても扱える技術として、実用化を見据えて研究が進んでいます。

小さな工程から有用性を確認しつつ範囲を拡げていく

デジタルツインの有用性を感じていただけたお客様からよく寄せられる声が、「実際のところ、どこから手を付けたらいいのか」「費用対効果が見えないなかで、一気に導入するのは難しい」というものです。

デジタルツインを活用してロボットを導入する際、いきなり工場全体に適用する必要はありません。まずは自動化されている箇所や、小規模な作業工程から始めるとよいでしょう。人の手が入っていない工程であれば現場としても受け入れやすく、小さな試作段階なら効果を確認しやすいからです。たとえば、1つの機械や1つの作業をデジタル化し、その環境にロボットを入れたときの効率をデジタルツインでシミュレーションします。そこで得られた気づきや効果の試算結果が、次の工程やライン全体への導入検討につながります。段階的に広げていくことで、現場の理解と技術的な確度を同時に高められます。

対象領域は広がり続けています。たとえば食品工場でもロボット活用が進んでおり、海外では鶏肉のパッキングをロボットが行う例もあります。鶏肉の形状は一定ではありませんが、デジタルツインを使うことによって、形に合わせたパッキング方法をシミュレーションし、できるだけ効率的に箱へ収める工夫なども可能です。

こうした小さな試作から始め、徐々に範囲を拡大する手法は、多くの企業にとって現実的で取り組みやすいアプローチです。「意外とスムーズに導入できそうだな」と感じていただくことが、デジタルツイン活用の第一歩といえるでしょう。当社としては、ロボットの導入をデジタルツインで検討してみたいというご要望をいただければ、お客様と協力して進め、検証結果のご報告をするなかで、有用性をご確認いただきたいと考えています。

未来に向けて、ロボット自身に考えさせるフェーズへ

ロボット制御の次のステップは、「ロボット自身が状況を判断し動作をする仕組み」の開発を目指しています。現状、多くのロボットは人が指示を出して動かしますが、ロボットの動きにはバランス制御などの細かな調整が不可欠です。たとえばヒューマノイドロボットが傾いたときに、「ひざを曲げる」「腰を落とす」といった調整を、人が指示していては間に合わず転倒してしまうでしょう。ロボット自身が状況を判断し制御する仕組みが必要になると思うのです。

ここで登場するのが、ロボット基盤モデル「Isaac GR00T」です。Isaac GR00Tは膨大な動作データや環境情報を学習し、ロボットに“経験”を与えることで、状況に応じた最適な動きを自律的に選べるようにします。たとえば、段差を見つけたら「足を高く上げる」「体の重心を調整する」といった判断を瞬時に行い、スムーズに乗り越えます。人が指示する必要はありません。それによって、開発はこれまで以上にスムーズになり、ロボットは私たちの生活や仕事の中で、もっと身近な存在になっていくと考えています。

AMRにおいても、複数台での連携や最適な経路選択など、より高度な判断が求められています。当社はすでにAMRの制御ソフトも開発しており、MixFlitと呼ばれる複数メーカーのロボットの管理システムを発売しています。これらの取り組みによって、効率よくロボットを活用できる仕組みを作っています。

当社の強みは、多様なエンジニアが在籍することに加えて、ロボットOSの研究を長く続けてきた点にあります。今でもよく「本当にシミュレーション通りにロボットは動きますか?」というご質問をいただくのですが、デジタルツインで再現するロボットの動きが現実になると、よい意味で驚かれる方がとても多いですね。

つねに複数の意見をもって開発に臨む

お客様のご要望に合わせてさまざまな開発に取り組む当社ですが、既存の技術だけでは応えきれないケースもあり、近未来に向けた先端技術の研究にも力を入れています。自社単独で、またはお客様との共同研究という形で推進する場合もあります。変化の激しい今の時代、先端技術への投資と現場における実証を続けることで、お客様にとっても新たな価値を生み出せるのではないかと考えています。

私自身のエンジニアとしての業務への取り組み方ですが、開発に臨む際は「つねに複数の意見を持つ」という姿勢を大切にしています。私はこれまで、大学では化学を専攻し、エンジニアになってからは自動車業界や製造業、保険会社のシステム開発など、多様な業界・プロジェクトに携わってきました。異なる分野での経験を積むなかで、技術を一方向からではなく、多面的に捉える姿勢が大切だと感じるようになりました。

エンジニアとして「正解はこうだと思う」けど、「いや別の解答もありそう」とか、自問自答を繰り返します。それだけでなく、「お客様はどう考えるか」「その先にいるエンドユーザーの視点だとどうか」など、あらゆる角度から考えられる人でありたいと思っています。

デジタルツインの開発においても、この姿勢が役立っていることがあります。これからも、ワクワクするような先端技術の開発に向き合いながらも、いつもお客様に寄り添い、現場にも寄り添った研究開発によって、未来を切り拓いていきたいと思っています。

※記載の会社名、製品名は各社の商標または登録商標です。