Case Study

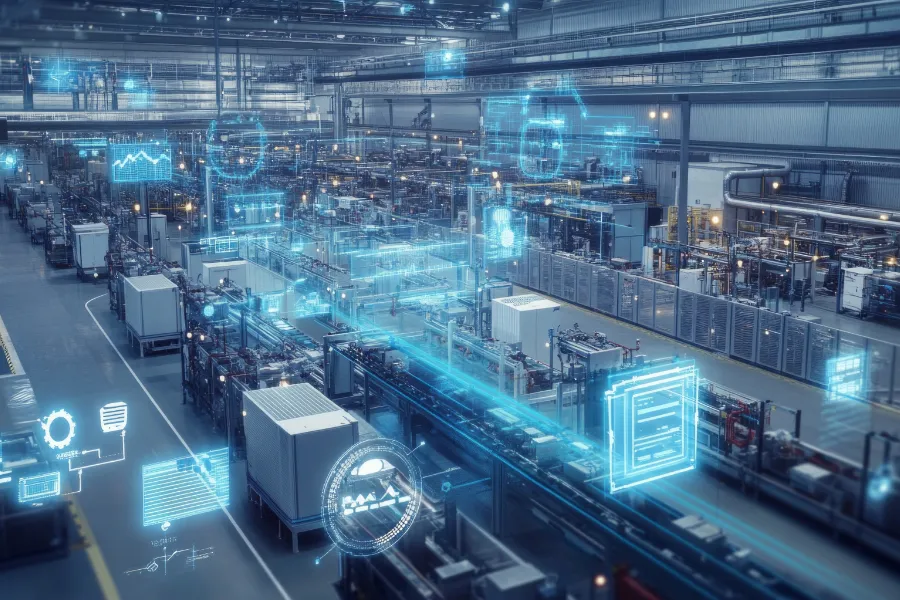

スマートファクトリー最新事例【製造業の方へ】

ここでは、最新のスマートファクトリー導入事例を一部ご紹介します。AIやIoT、データ連携等といった最先端技術を駆使し、生産性向上、品質安定化、コスト削減といった課題を解決した成功事例を厳選しました。製造業の未来を拓く具体的なソリューションが、どのようにビジネスを変革しているかをご覧ください。各事例では、導入前の課題から具体的な対策、そして得られた効果までを解説しています。あなたの工場が抱える悩みを解決し、DXを加速させるヒントがきっと見つかるはずです。

データ収集・標準化・連携

課題

- 部門、工場単位でシステムを構築しており、データ形式、蓄積方法、活用方法などバラバラ

- 予算がある部門はシステム化できるが予算がない部門は、人手のまま

導入事例を見る

検知・認知・予測

課題

- 生産設備の圧力や温度などのセンサーの数値と環境の変化を鑑みながら、数百の制御パラメータにて生産しているが、熟練工しか設定できない

- 合格水準まで制御パラメータの変更を繰り返すと材料費や人件費など余計なコストが発生

導入事例を見る

自動化・効率化

課題

- 耐久試験など長時間の反復作業を人で行うにはコストがかかり過ぎる

- 装置で行う場合、新製品を開発するたびに専用の耐久試験装置が必要となる

導入事例を見る

可視化

課題

- 設備や品種ごとの稼働効率、良品率を正確に把握できていない

- 設備の停止要因ごとのロス時間が把握できていない

導入事例を見る

自律化

課題

- 複数のAMRをPLCで制御すると柔軟性がなく導入、変更コストが高い

- AMR動作調整が属人的でかつ導入前の検証が不十分な場合がある

導入事例を見る

工場全自動化・全体最適化

課題

- 新しいラインの立ち上げや変更時に設計とは異なる動作やタイミングのズレが発生し、設計から見直しが発生する場合がある

導入事例を見る